Конфигуратор для проектирования и расчета стоимости системы сортировки грузов. Модульные системы для автоматизации складов и распределительных центров.

Вы здесь

Условия жесткой конкуренции, а так же увеличение емкости логистического рынка диктуют необходимость быстрого и качественного роста его участникам, растут требования к скорости и точности выполнения услуг по хранению, обработке и доставке грузов. Транспортные компании и логистические комплексы все чаще уходят в сторону замены ручного труда автоматическим, избавляясь от лишних расходов связанных с ошибками персонала, проблемой воровства на складе и необходимостью платить ежемесячный оклад. Не менее важной причиной перехода к автоматизации является необходимость увеличения пропускной способности склада без строительства дополнительных складских площадей.

Переход к использованию автоматизированных линий по транспортировке и сортировке на основных этапах движения груза позволяет избавиться от бесконечных и дорогостоящих ошибок персонала, а так же получить дополнительную прибыль за счет увеличения производительности. Использование автоматизированных систем в таких прецизионных процессах, как измерение весогабаритных параметров, наравне с использованием конвейерных и сортировочных линий, может многократно увеличить мощность склада.

Основным недостатком комплексной автоматизации является необходимость единовременно инвестировать большие средства, возврат которых в ряде случаев бывает достаточно непредсказуемым.

При этом естественное желание автоматизировать «с запасом», на перспективу, ставит заказчика перед выбором, либо меньшими средствами автоматизировать процесс обработки груза исходя из сегодняшних потребностей, либо сразу же проектировать систему из расчета многократного увеличения мощностей склада. Оба варианта имеют свои критические недостатки. Первый – в контексте естественного роста компании локальная автоматизация является временным решением, доработка которого под новые мощности чаще всего завершается крахом, так как большинство систем не предусматривают возможности как программного, так и аппаратного масштабирования. Второй – необходимость инвестировать большие средства, проектируя систему под предположительный рост производительности, что несет в себе серьезные риски по возможному невозврату вложенных денег, в случае невыхода на расчетные мощности.

Оптимальным решением данной проблемы является использование модульной конструкции транспортной системы.

Использование подобных систем позволяет проектировать автоматизацию распределительного центра исходя из долгосрочных планов развития компании, но внедрять лишь часть этого решения. Учет специфики роста производительности на разных этапах позволяет оптимизировать внедряемое решение. Например, внедрение системы измерения габаритов и веса при переходе через производительность в 1000 об/час, когда система становится окупаемой, или начало использования сортировочных узлов при увеличении производительности более 1500 об/час. Работа с модульной системой дает возможность проектировать индивидуальные решения на базе компонентов, что позволяет адаптировать автоматизацию под сегодняшние нужды склада и наращивать систему непосредственно с ростом мощностей, дозируя инвестиции и получая максимально быстрый возврат вложении. Одним словом, мы используем только то, что возвращает предприятию деньги, не переплачивая за то, что использоваться будет только в будущем, а возможно и вовсе использоваться не будет.

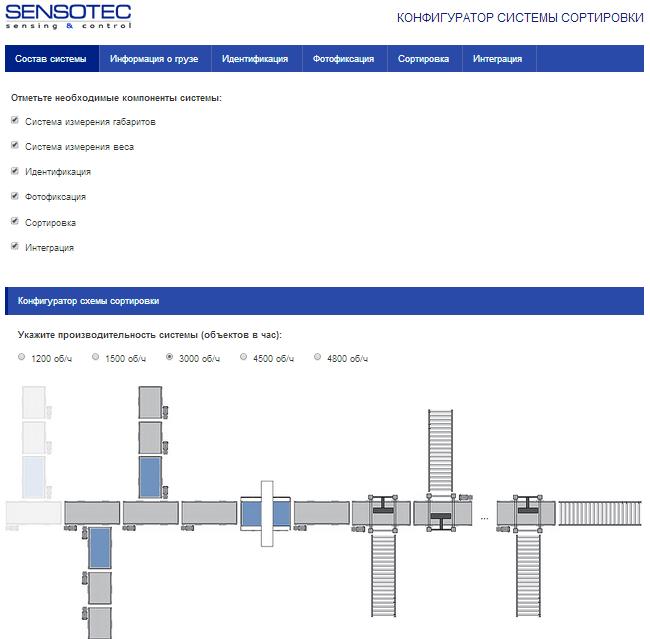

Специалисты ООО «Сенсотек» разработали специализированный Конфигуратор, включающий в себя все основные элементы аппаратной автоматизации для проектирования системы транспортировки и сортировки грузов. Конфигуратор (http://sensotek.ru/catalog/akltec/section_5137/) позволяет спроектировать решение и понять ориентировочную стоимость системы и стоимость ее дальнейшей модернизации в разрезе увеличения производительности склада.

Конфигуратор предлагает для выбора основные компоненты:

- система автоматического измерения габаритов грузов

- система автоматического измерения веса грузов

- система идентификации грузов

- система фотофиксации

- варианты интеграция системы

После внесения необходимых данных в программу Конфигуратора заказчик получает сформированную спецификацию системы с указанием ее стоимости.

Далее происходит оценка целесообразности приобретения подобной системы на базе Технико-Экономического Обоснования (далее, ТЭО). Составление ТЭО происходит на базе углубленного изучения технологических процессов заказчика и представляет из себя две части: уточнение спецификации необходимого оборудования и расчета возврата инвестиций. Основные пункты, учитывающие возврат инвестиций:

- Прибыль за счет увеличения производительности

- Прибыль за счет сокращения обслуживающего персонала

- Прибыль за счет устранения ошибок измерения габаритов

- Прибыль за счет устранения ошибок маршрутизации

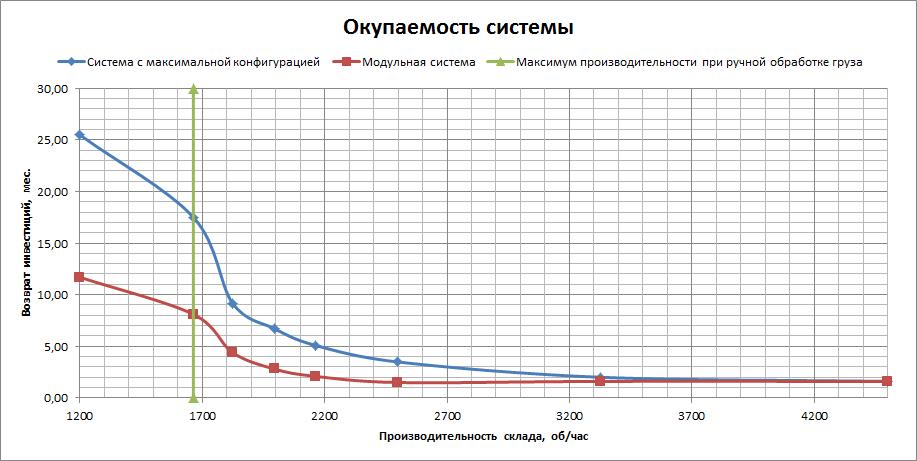

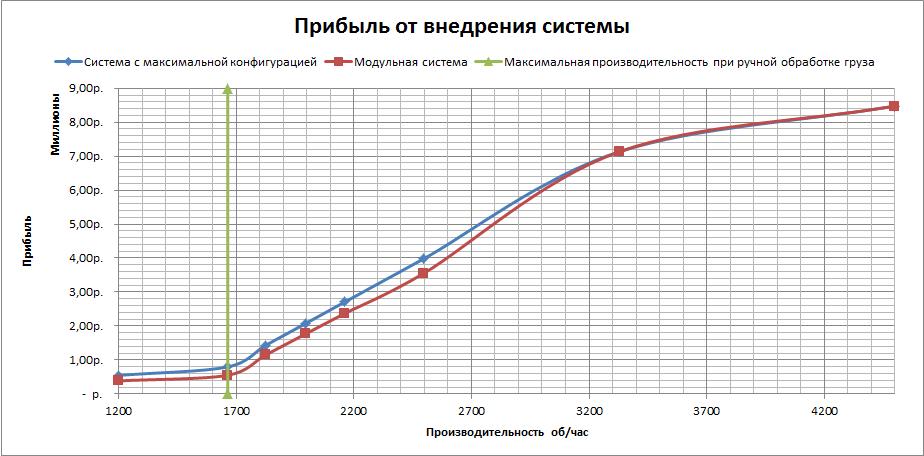

Ниже представлены результаты расчета прибыли от внедрения системы и ее окупаемости по одному из реализованных ООО «Сенсотек» проектов. На рис.1 изображен график возврата инвестиций при использовании модульной системы и график возврата инвестиций от внедрения системы, спроектированной под увеличение производительности в 2,5 раза.

Из представленных графиков видно, что:

При практически одинаковой прибыли, возврат инвестиций у системы с модульной конструкцией в среднем меньше на 5,33 месяца, чем у системы с максимальной конфигурацией.

Источник:

OOO "СЕНСОТЕК"

115184 Москва, Россия, Большой Овчинниковский пер., 16, офис 508

Тел.: +7 495 797-12-54

E-mail: marketing@sensotek.ru

info@sensotek.ru

www.sensotek.ru

- 5868 просмотров