Оптимизация производственной программы металлургического предприятия на основе теории ограничений

Вы здесь

Выдержки из книги «Управление промышленным предприятием на основе теории ограничений: основы методологии и опыт использования» / А.М. Песин, В.М. Салганик, В.В. Жлудов. — Магнитогорск: МГТУ, 2004. — 199 с (приводятся с согласия автора)

Специалисты факультета технологий и качества Магнитогорского государственного технического университета совместно с работниками ООО “Магнитогорский научный информационно-технический центр” в период с 2000 по 2001 гг. провели научно-исследовательскую работу на ОАО «Белорецкий металлургический комбинат» с целью апробации теории ограничений. Результатом стала методика формирования оптимальной производственной программы комбината, основанная на методологических подходах теории ограничений.

Открытое акционерное общество «Белорецкий металлургический комбинат» (ОАО «БМК») является предприятием с полным замкнутым металлургическим циклом, состоящим из горно-рудного, металлургического и сталепроволочно-канатного производств (рис. 1). Предприятие создано в 1762 году и является одним из старейших металлургических предприятий России. Объём годового производства составляет 350 000 т. Комбинат выпускает продукцию широкого сортамента, потребляемую как на внутреннем, так и на внешнем рынках. К основным номенклатурным группам относятся:

- катанка;

- проволока стальная, обыкновенного качества;

- микропроволока из нержавеющих и конструкционных сталей;

- плющёная лента

- металлокорд;

- гвозди;

- нержавеющие и стальные канаты.

Рис. 1. Структурная схема ОАО «БМК»

В качестве анализируемого периода по рекомендации руководства ОАО «БМК» был принят сентябрь 2000 года, а затем и декабрь 2000 года. Данные месяцы являлись наиболее стабильными, с точки зрения протекания производственного процесса и отгрузки продукции, а вся отчётная информация была сформирована и готова к использованию в анализе. Последовательность проведения исследования представлена на рис. 2.

Рис. 2. Основные этапы анализа и оптимизации производственной программы предприятия на основе теории ограничений

Технологическое оборудование ОАО «БМК» позволяет производить металлопродукцию около 40 тысяч гостотипоразмеров. На момент проведения исследования производилось около 2 тысяч гостотипоразмеров. Были проанализированы основные потребительские свойства всех номенклатурных позиций производимой продукции и выделены основные характеристики: наименование, ГОСТ, группа (тип) продукции, размер, марка стали, класс покрытия, отпускная цена.

Анализ структуры выпускаемой продукции дал возможность сформировать дерево материалов для всех позиций товарной продукции. Структура изделия на примере каната по ГОСТ 3081 диаметром 11 мм представлена на рис. 3. Здесь отражены основные уровни состава изделия по технологическим переделам и соответствующие коэффициенты расхода.

Рис. 3. Пример описания: дерево материалов для каната

Например, для производства 1 тонны готового каната необходимо использовать четыре вида проволоки: толщиной 0,9 мм в объеме 598 кг; толщиной 1,0 мм в объеме 81 кг; 0,45 мм в объеме 118 кг и 0,5 мм в объеме 223 кг. На этапе анализа производственной структуры и технологии производства металлопродукции БМК, были описаны технологические маршруты для всего сортамента производимых в соответствующем периоде изделий.

На первом этапе исследования был рассмотрен сентябрь 2000 года. Анализ загрузки производственных агрегатов за этот период показал, что глобальным «узким местом» ОАО «БМК» в сентябре являлся стан 150 прокатного цеха. Расчёт был подтверждён результатами опроса менеджеров предприятия. Низкая пропускная способность стана 150 была обусловлена незаконченной реконструкцией стана и соответствующей нехваткой доступного времени работы для удовлетворения существовавшего рыночного спроса на продукцию ОАО «БМК». Оптимизация производственной программы за сентябрь 2000 года была проведена в разрезе товарных позиций, то есть показатели маржинального дохода в единицу времени обработки на «узком месте» рассчитывались по видам производимой продукции. Это обусловлено незначительной долей комплексных заказов в портфеле анализируемого периода. В результате была получена таблица приоритетности позиций товарной продукции ОАО «БМК».

Как оказалось, разница в значениях показателя маржинального дохода в единицу времени работы стана 150 между самым выгодным (ранг 1) и самым невыгодным видом продукции (ранг 1070) составляла почти 1000 раз. В результате, например, 63 тонны продукции, имеющей ранг 28 (канат по ГОСТ 16853-88 диаметром 28 мм), давали такой же объём выручки, что и 1350 тонн продукции, занимающей 1069 место (катанка по ГОСТ 30136-9 диаметром 5,5 мм). При этом данные виды продукции занимают несравнимо разные объёмы времени на стане 150: 1,27 часа на выгодную продукцию против 35 часов на невыгодную.

Смещение приоритета использования времени работы «узкого места» (в сентябре 2000 года – стана 150) в пользу более выгодных видов продукции позволило бы ОАО «БМК» существенно улучшить финансовый результат за рассматриваемый период. Именно на это и была направлена оптимизация производственной программы за сентябрь 2000 года.

Сравнение фактических экономических результатов ОАО «БМК» за сентябрь 2000 года с ожидаемыми результатами от использования оптимальной производственной программы позволило сделать вывод об увеличении объёма товарного выпуска в стоимостном выражении на 15,67 %. Ожидаемый прирост расчётной прибыли от товарного выпуска составил более 200 %. На рис. 4 представлены относительные изменения основных показателей ОАО «БМК» за сентябрь 2000 года. В частности, отмеченное увеличение товарного выпуска и расчётной прибыли в результате оптимизации производственной программы ОАО «БМК» за сентябрь 2000 года было достигнуто при сокращении товарного выпуска в натуральном выражении на 0,4 %.

Рис. 4. Относительные изменения основных показателей в результате оптимизации

При этом удельный вес товарной продукции, подвергшийся изменению в процессе оптимизации, в объёме товарного выпуска составил около 10 %. Однако формирование оптимальной производственной программы на месяц в разрезе позиций товарной продукции не позволяет учитывать комплексный характер заказов на металлопродукцию предприятия. Поэтому дальнейшее исследование, проведённое по данным декабря 2000 года, было построено на основании теории ограничений с учетом комплексных заказов на металлопродукцию.

Процесс оптимизации включал следующие этапы:

- На основании базы структур продукции и объёмов рыночной потребности в анализируемый период был произведён расчёт потребности в исходном сырье, покупных полуфабрикатах и полуфабрикатах собственного производства.

- На основании базы технологических маршрутов, объёмов рыночной потребности и потребности в полуфабрикатах собственного производства, рассчитанной выше, осуществлялся расчёт требуемой загрузки оборудования в часах. Затем производился расчёт коэффициента использования оборудования.

- На основании рассчитанной загрузки оборудования производилось выявление «узких мест» производственной системы глобального и локального характера по значениям коэффициентов использования (загрузки) ресурсов. В декабре 2000 года глобальным «узким местом» ОАО «БМК» стали мартеновские печи. Коэффициент загрузки мартеновских печей составил 283,9 %.

- Параллельно осуществлялся расчёт экономических показателей для позиций выпускаемой предприятием продукции – по всем товарным позициям ОАО «БМК» и заказам был рассчитан показатель маржинального дохода. Например, маржинальный доход на 1 тонну сварочной проволоки из первой строки табл. 4 составляет 582,69 рублей, а значение данного показателя для калёной проволоки по ГОСТ 1071-81 составляет 11513,05 рублей на 1 тонну.

-

На следующем этапе была составлена таблица приоритетности для глобального «узкого места» – мартеновских печей. Для этого из всех имеющихся заказов были выбраны те, для выполнения которых необходимо использовать сталь собственного производства. Такие заказы включают позиции продукции, технологические маршруты которых проходят через мартеновский цех.

Для всех выбранных заказов была составлена таблица приоритетности, в которой все заказы проранжированы по значению рассчитанного показателя.

-

Затем в соответствии с построенной таблицей приоритетности была произведена разгрузка мартеновского цеха путём сокращения объёмов нефиксированных позиций заказов, являющихся наименее выгодными в соответствии с построенной таблицей приоритетности. В результате происходило сокращение требуемого времени работы мартеновских печей в анализируемом периоде.

-

Разгрузка «глобального узкого места» осуществлялась до тех пор, пока наиболее загруженным ресурсом не стала группа патентировочных печей ЦЛП-11. Затем была построена таблица приоритетности заказов, обрабатываемых на данном «узком месте», и осуществлена его разгрузка по аналогии с описанной выше. Такая последовательная процедура разгрузки всех «узких мест» ОАО «БМК» осуществлялась до тех пор, пока коэффициент использования их мощностей не достиг 100 %.

Оптимизация производственной программы ОАО «БМК» за декабрь 2000 года осуществлена с учётом влияния нескольких ограничивающих ресурсов. Это позволило учитывать ситуацию, когда в производстве используются не только полуфабрикаты собственного производства, но также покупные полуфабрикаты и давальческое сырьё.

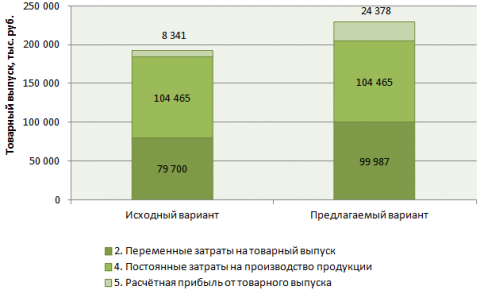

Сравнительный анализ результатов использования фактической и оптимальной производственной программы представлен в табл. и на рис. 5.

На основании полученных результатов оптимизации производственной программы ОАО «Белорецкий металлургический комбинат», были даны рекомендации по изменению структуры товарного выпуска.

Таблица 1. Экономические показатели ОАО «БМК» за декабрь 2000 г.

|

Показатель |

Исходный вариант, тыс. руб. |

Предлагаемый вариант, тыс. руб. |

Изменение, +/- |

|

|---|---|---|---|---|

| тыс. руб. | % | |||

|

Товарный выпуск |

192 506 |

228 831 |

36 325 |

18,87 |

|

Суммарные переменные затраты на товарный выпуск продукции |

79 700 |

99 987 |

20 287 |

25,45 |

|

Маржинальная прибыль |

112 806 |

128 843 |

16 037 |

14,2 |

|

Постоянные затраты на производство продукции |

104 465 |

104 465 |

0 |

0 |

|

Расчётная прибыль от товарного выпуска |

8 341 |

24 378 |

16 037 |

192,3 |

Рис. 5. Анализ экономических показателей ОАО «БМК» за декабрь 2000 г.

Апробация адаптированной методики теории ограничений для формирования производственной программы ОАО «БМК" за один из месяцев 2000 года дала основания прогнозировать увеличение товарного выпуска продукции на 36 325 тыс. рублей (18,87 %) и прибыли от товарного выпуска на 16 037 тыс. рублей (192,3 %).

Полученные теоретические и практические результаты свидетельствуют о значительном потенциале теории ограничений в сфере экономического анализа и планирования производства.

- 7108 просмотров