Как гарантированно повысить эффективность складских процессов при внедрении WMS

Вы здесь

Прочитав статью, вы узнаете:

- Почему большинство компаний не используют функциональные возможности внедренных WMS даже на 15%?

- Какие ошибки допускают компании при организации и ведении проекта автоматизации склада?

- Почему эффективность складских бизнес-процессов после автоматизации склада не повышается?

- Почему решение проблем на складе может иметь лишь временный эффект?

- В чем заключается эффективный подход к автоматизации склада системой управления?

По материалам вебинара, проведенного 9 февраля 2021 г. совместно с Координационным советом по логистике

Внедрение систем WMS выполняется в целях автоматизации управления складскими процессами и повышения эффективности работы склада. К сожалению, не каждый проект по внедрению системы WMS может считаться успешным. Часто случается так, что после внедрения системы складские процессы не становятся эффективнее. Напротив, работа склада может замедлиться, а ее качество упасть.

Исследования эффективности внедрения WMS, проведенные Координационным советом по логистике в период с 2015 по 2018 г. показали, что:

- более 80% складов используют функциональные возможности систем в пределах 15%;

- только 12% складов используют функциональные возможности систем WMS более, чем на 90%.

Причинами таких результатов стали:

- отсутствие описания технологии работы склада «to be»;

- автоматизация тех процессов, которые уже сложились на протяжении многих лет;

- отсутствие качественной нормативно-справочной информации;

- недостаточная детализация технического задания на внедрение системы WMS;

- «шаблонность» внедрения.

Многие склады вне зависимости от особенностей обрабатываемых на них материалов сталкиваются с одними и теми же типовыми проблемами:

- длительная процедура приемки;

- нехватка свободного места на складе;

- сложности в планировании ресурсов;

- расхождения в данных по остаткам между складской системой и ERP;

- увеличение времени сборки заказов;

- низкое качество сборки заказов;

- ошибки по партиям, срокам годности;

- рост количества брака, потери на складе;

- долгий процесс отгрузки, простои транспорта;

- длительный процесс инвентаризации.

Эти проблемы оказывают негативное влияние на работу склада. В результате, складские бизнес-процессы становятся неэффективными, а склад – убыточным звеном в логистической цепочке компании.

У любой из перечисленных проблем есть своя причина либо несколько причин, приводящих к их появлению. Кроме того, все складские процессы тесно взаимосвязаны между собой. Поэтому, любая проблема в том или ином складском процессе, не выявленная и не решенная своевременно, непременно повлечет за собой сбои в смежных процессах, усугубив ситуацию.

К примеру, низкий показатель выработки сотрудников может быть обусловлен не только отсутствием системы мотивации, но и дефицитом техники, а причиной длительного времени комплектации могут быть высокие пробеги комплектовщиков, обусловленные неоптимальным размещением товаров.

Руководство многих компаний ошибочно считает, что автоматизация склада системой управления как таковая способна решить все имеющиеся в складских процессах проблемы. Имея такое мнение, руководство запускает проект внедрения системы WMS, а после его завершения пытается найти причины того, почему склад не стал работать эффективнее или, что также часто случается, по каким причинам качество работы склада упало.

Автоматизация процессов «как есть» – решение или усугубление проблем?

Проект внедрения системы WMS на складе начинается с того, что выполняется изучение и описание складских процессов. Складские процессы должны быть описаны в двух вариантах: «как есть» и «как будет».

Описание «как есть» представляет собой точно изложение того, как на момент изучения склада выполняются складские процессы. Многие компании останавливаются на этом и не инициируют выполнение оценки эффективности процессов. Далее начинается процедура составления проектного решения для настройки и разработки системы WMS.

Если проектное решение основывается на описании процессов «как есть», то очевидно, что в системе WMS будут выполнены ровно те настройки, которые позволят автоматизировать бизнес-процессы только в их текущем состоянии. Следовательно, все проблемы, узкие места в работе и неэффективно выполняемые операции будут перенесены в настройки системы WMS.

При таком подходе ждать изменений к лучшему не стоит. Единственное, что изменится в работе склада, так это то, что сотрудники получат дополнительную нагрузку в виде необходимости отражения своих действий в системе WMS при помощи терминалов сбора данных или мобильных устройств. В обозримом будущем работа склада замедлится, эффективность процессов не повысится. Скорее всего, качество работы склада станет хуже.

Практикуется и другой подход. После выполнения описания процессов «как есть» выполняется описание «как будет». На данном этапе не выполняется оптимизация процессов и моделирование работы склада в условиях использования системы WMS. Выполняется простая адаптация процессов «как есть» под работу в системе WMS. К примеру, в шаг пересчета количества коробов на паллете при приемке добавляется шаг сканирования короба и указания количества коробов. То есть, сам процесс остается тем же, но с добавлением функционала системы управления складом. Результат этого подхода аналогичен описанному выше: склад получает те же процессы, только в системе WMS.

Что происходит далее? Будучи не удовлетворенным результатами проекта автоматизации склада, руководство компании принимает одно из решений:

- возврат к прежней системе и схеме работы;

- оптимизация процессов «на лету» с выполнением сопутствующих дополнительных настроек и разработок и в системе WMS.

В первом варианте компания получает финансовые, временные и ресурсные затраты и не достигает целей проекта. Во втором – увеличивается длительность проекта, а вместе с ней и затраты. Достижение целей проекта во втором варианте является условным. В лучшем случае, склад получает часть из того, к чему хотел прийти, и на этом проект завершается.

Есть еще одна распространенная ошибка – перенос системы и процессов на новый склад без проведения анализа и оптимизации работы, а также без адаптации процессов под изменившиеся условия работы. В таких случаях компания при переезде на новый склад (как правило, выше классом), внедряет на нем процессы и функционал системы, использовавшиеся на прежнем складе.

Почему внедрение системы WMS не во всех случаях способно решить проблемы склада

Можно выделить несколько причин, по которым проекты внедрения системы WMS на складе не приводят к поставленным целям, а эффективность складских бизнес-процессов после автоматизации склада не повышается:

1. некомпетентность консультантов, отсутствие знаний и опыта по организации бизнес-процессов на складе, ограниченность знаний складских процессов знанием функционала внедряемой системы. Как результат – подгонка складских процессов под возможности внедряемой WMS.

С другой стороны, консультантам могут и не поставить задачу по анализу эффективности работы склада, но компетентные и опытные сотрудники, профессионально занимающиеся внедрением систем WMS, всегда могут увидеть проблемы склада и обосновать необходимость проведения анализа складских процессов и повышения их эффективности;

2. отсутствие опыта автоматизации склада у специалистов заказчика, что приводит к неверным решениям, недооценке рисков и создает благоприятную почву для консалтинговой компании по продвижению дополнительных платных услуг и разработок.

В этом случае, представители заказчика могут иметь завышенные ожидания от проекта автоматизации склада и склонны верить обещаниям. Здесь важно четко понимать функционал внедряемой системы и то, как он сможет покрыть потребности склада;

3. неэффективные процессы и настройка системы WMS под них, игнорирование необходимости анализа и повышения эффективности работы склада. В результате проект не достигает ожидаемого результата, вырастают затраты, а заказчик получает систему, не применимую на складе.

Необходимость в реорганизации процессов и повышении их эффективности, выявленная в ходе проекта внедрения, способна создать дополнительные сложности и риски, повлияв на сроки запуска системы и сроки проекта в целом;

4. внедрение системы складского учета, недобросовестно выдаваемой за систему управления складом. В этом случае заказчик ожидает получить от автоматизации склада определенный функционал, а также не только возможность оптимизировать работу склада, но и получить качественный инструмент для ее развития в зависимости от изменения ситуации на рынке и стратегии компании. В результате система не оправдывает ожиданий. Псевдо-WMS, которые встречаются на рынке, по определению не могут предоставить складу полного функционала системы управления складом за исключением некоторых базовых функций: адресного хранения, учета характеристик материалов, выполнения отбора по заданию и т.д.

Для того, чтобы обезопасить заказчиков от таких систем, рабочей группой во главе с Координационным советом по логистике был разработан национальный стандарт ГОСТ Р 59282-2020, который вступит в силу 1 апреля 2021 года. Этот стандарт позволит компаниям уже на этапе поиска WMS оценить функционал предлагаемых систем и их соответствие ГОСТу, сделав в итоге правильный выбор.

Эффективный подход к автоматизации склада системой управления

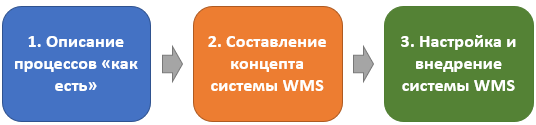

Для того, чтобы проект внедрения системы WMS позволил не только автоматизировать складские процессы, но и повысить их эффективность, рекомендуется применять следующий подход:

1. анализ эффективности работы склада и оптимизация процессов:

- описание складских процессов «как есть» с составлением блок-схем процессов. Этот шаг позволит увидеть ситуацию на складе, углубиться в особенности организации работы и обработки материалов на складе, а также позволит на верхнем уровне выявить узкие места в работе склада;

- анализ эффективности складских процессов. Для анализа можно использовать методологию, разработанную Координационным советом по логистике, и выполнить анализ эффективности работы склада по основным отраслевым показателям. Можно также применить для анализа собственные показатели эффективности;

- анализ эффективности складских операций, использования складских мощностей и ресурсов, эффективности применяемых правил обработки материалов и т.д. Результатом этого анализа станет четкое понимание того, какой процесс с точностью до операции является неэффективным и что конкретно нужно изменить в работе склада, чтобы ее оптимизировать;

- разработка гипотез по повышению эффективности складских процессов. На этом шаге следует выполнить разработку конкретных шагов и изменений, которые позволят оптимизировать работу склада. Каждая гипотеза должна быть обоснована расчетами;

- моделирование и описание процессов «как будет». Выполняется описание будущих складских процессов с учетом применения гипотез. В описании процессов необходимо применять нужную степень детализации. Моделирование процессов должно сопровождаться схемами процессов с указанием всех условий и особенностей выполнения процессов;

- применение изменений или реинжиниринг бизнес-процессов. На данном этапе выполняется изменение складских процессов в соответствии с разработанными гипотезами, а также их тестирование. В случае необходимости, в гипотезы могут быть оперативно внесены изменения.

2. формулирование целей и задач проекта автоматизации склада. Этот шаг является очень важным, так как именно цели и задачи проекта позволят в дальнейшем провести мониторинг качества внедрения системы WMS. При формулировании целей и задач очень важно обеспечить взаимосвязь между ними: каждая задача должна вести к достижению определенной цели либо нескольких целей проекта. К примеру, для достижения цели по обеспечению учета срока годности, партии и вида товарного запаса с точностью до ячейки хранения необходимо выполнить несколько задач: разработать и настроить организационную структуру и топологию склада, обеспечить точность и достоверность системы адресного хранения, обеспечить идентификацию материалов и контейнеров и настроить систему отчетов и аналитики.

Вместе с тем, цели проекта должны содержать конкретные количественные и качественные показатели, так как их отсутствие может сформировать у консультантов мнение о том, что внедрение функционала системы само по себе подразумевает достижение целей. Необходимы также четкие и измеримые критерии оценки успешности проекта и мониторинга качества внедрения функционала системы управления складом;

3. составление перечня функциональных требований к системе управления складом. Такие требования должны соответствовать не текущим процессам «как есть», а тем процессам, которые применяются на складе по итогам реинжиниринга, то есть, после оптимизации. Функциональные требования также должны составляться с учетом возможностей системы WMS. К примеру, если склад на данном этапе не может выполнять какие-то операции в силу технических ограничений используемого решения, то в перечне функциональных требований необходимо отразить возможность выполнения этих операций.

Функциональные требования должны быть окончательно сформулированы и утверждены до начала настройки системы WMS, т.к. их детализация в ходе проекта и приведение системы управления складами в соответствие с ожиданиями потребуют дополнительных затрат времени и ресурсов, увеличив сроки внедрения;

4. выбор системы управления складом и ее внедрение. Как отмечено выше, для правильного выбора качественной системы WMS рекомендуется использовать национальный стандарт ГОСТ Р 59282-2020.

Внедрение системы управления складом как таковое не гарантирует повышения эффективности складских процессов, а автоматизация неэффективных процессов не обеспечит достижения всех целей и задач проекта. Напротив, такой подход способен только усугубить ситуацию и негативно сказаться на качестве работы склада.

Для того, чтобы проект внедрения системы WMS стал успешным, необходимо предварительно выполнить работу по оптимизации складских процессов, сформулировать четкие цели и задачи проекта автоматизации склада, составить четкий перечень функциональных требований к системе WMS и только потом переходить к этапу внедрения.

Такая последовательность действий позволит складу перейти на новый уровень развития, откроет новые возможности как с точки зрения функциональности, так и перечня оказываемых услуг и обеспечит возможность оперативной адаптации склада к изменениям.

- 3489 просмотров