Коллеги, хочу поделиться с вами своим опытом проведения АВС-анализа на складе.

Цель была поставлена просто: сократить пробег техники на складе. Ставить часто оборачиваемые позиции поближе, редкие – подальше. Мне и раньше доводилось этим заниматься. Те 20% артикулов, что давали 80% оборота, класс А, я располагал ближе к воротам склада, остальные, В и С, с оборотом 15% и 5% - дальше от ворот (или 20%-30%-50% если брать от ассортимента). Все в соответствии с правилом Парето. Все это было реализовано на относительно небольших складах, площадью 1000 и 2000 м.кв. Сомневаться в правильности формулы 80-15-5 не было причин.

Но теперь, когда объем склада, количество техники, и, главное, оборот паллет, гораздо больше, я задумался – а действительно ли классическое соотношение даст наименьшее расстояние? И как разделить склад на зоны? И все это не в теории, а применительно к моему конкретному складу.

Для начала я упростил задачу и попробовал рассчитать отношение только для двух классов и зон, А и В.

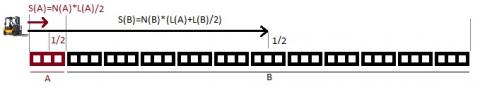

Я представил склад как один длинный ряд паллетных стеллажей. Допустим, что класс А товаров состоит из одного самого часто оборачиваемого артикула (логично, что его надо ставить ближе остальных). Запас паллет этого товара будет составлять соответствующую зону А. Как посчитать пробег техники?

Общий пробег будет складываться из двух величин. Сколько раз ездили в зону А - это его оборот умножить на половину длины стеллажей, что занимает самый оборачиваемый артикул. Это первое слагаемое. Второе, это оборот всей остальной номенклатуры умножить на половину длины зоны В с длиной зоны А (ведь через нее придется проехать).

Запишем формулу расчета S = N(A)*L(A) /2 + N(B)*( L(A) + L(B)/2 ), где:

S – расстояние;

N – оборот, или частота в паллетах, N(A) – оборот товара А, N(B) – оборот товара В, соответственно;

L(A)/2 – средний путь в зону А;

(L(A) + L(B)/2) – средний путь в зону В. Длину зоны А вносим в скобки, т.к. проехать через зону А потребуется в каждом случае.

И если просчитать по этой формуле расстояния для каждого из случаев, (1) когда класс А состоит из одного, самого оборачиваемого товара, (2) самого оборачиваемого и следующего по частоте за ним, … (n) последний случай, когда в класс А входят все товары, кроме самого редко используемого, то можно из полученных результатов пересчета (от 1 до n) выбрать наименьший, и эта точка даст оптимальное разделение товара на классы и склада на зоны. Вот как это выглядит на графике:

Что же видно из рисунка? Крайние положения, когда на полюсах зоны А и В состоят только из одного товара, самого частого или самого редкого, дают самые невыгодные соотношения классов и зон. И есть нижняя точка графика, которая даст соотношение оптимальное, с наименьшим пробегом техники. Отлично, методика расчета найдена!

Пора задуматься, как использовать эту методику на практике. Потому, что есть один существенный момент. А именно размеры зон, которые меняются с каждым изменением состава класса товаров. Если оборот каждого товара (артикула) можно взять из статистики, а лучше из планирования расхода. То длины соответствующих зон еще придется как-то вычислять.

Сделаю так. На складе в моем примере мы используем динамическое резервирование паллето-мест. Это означает, что для каждого артикула в системе прописан минимум паллет, который должен быть в наличном запасе, и максимум, при превышении которого излишек отправляется на возврат. Все паллеты на этом складе имеют стандартные габариты и под них установлены стеллажи. И значит, если стеллаж имеет емкость 15 паллетомест (3 в ширину, 5 в высоту), и в длину равен 4,2 метра, то запас какого-то артикула из 30 паллет можно переложить в соответствующую длину стеллажей = 8,4 метра. То, что нужно!

Значит, для себя я смогу использовать среднее значение между минимумом и максимумом запасов. А для тех складов, что не имеют таких настроек, можно использовать данные статистики о среднем запасе.

Но, строго говоря, для нахождения точек оптимального разделения склада и товаров на АВС, переводить паллеты в метры не обязательно. Это понадобится, только если вы захотите оперировать натуральными величинами, т.е. метрами. Конечно, реальный пробег будет отличаться от расчетов, и, конечно, в большую сторону. Но это даст верное преставление о порядке величин, и можно планировать время работы штабелеров, количество людей, техники, частоту зарядки и время службы аккумуляторов. Использовать как маркер для отслеживания отклонений.

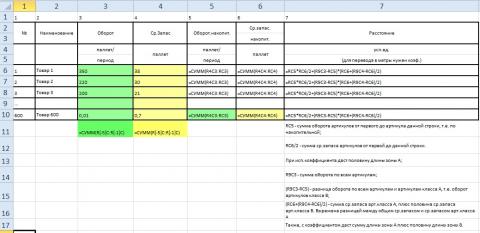

Но это все еще впереди. Сейчас пора переложить сказанное в язык формул. Итак, в Excel это будет выглядеть вот так:

Что здесь нужно добавить? – Что сортировать таблицу нужно по 3 колонке [Оборот], от большего к меньшему. Что сумма среднего запаса (по колонке 4), должна быть примерно равна емкости склада. Иначе, либо средний запас посчитан не верно, либо склад маленький и разделение склада по АВС будет выглядеть форменным издевательством. Если желаете получить значения колонки 7 [Расстояние] в метрах, достаточно добавить к формуле коэффициент, который для склада из одного ряда стеллажей (один стеллаж длиной 4,2 метра содержит 15 паллет) равен 4,2/15=0,28 метр/ед.запаса.

Что ж, теперь пора выделить на складе третью зону для класса С. Для этого нужно повторить операцию лишь по зоне В, просто рассматривая ее как отдельный склад. Вот так:

Таким образом я получил две границы, по которым товар делится на классы А, В и С. А объемы запасов этих товаров дадут разделение самого склада на зоны.

Что же получается в моем случае? Получается, что при разделении товаров на классы, принцип Парето в общем-то верен – мой результат класс А=30% от ассортимента, против общепринятого А=20%. И если склад небольшой, выигранная разница в пробеге не стоит потраченных усилий. То для склада порядка 10 000 м.кв. это экономит 50 км за 5 дней работы. А это около 500 поездок штабелера (склад длиной 100 м). И можно увеличить скорость обработки заказов, увеличить оборот, сократить персонал, продлить срок службы аккумуляторов (а почему бы и это тоже не учитывать)?

Что же касается разделения склада на зоны, то в моем случае получилось А= 47%, В= 33% и С= 20% от емкости склада. (Большая площадь зоны С обусловлена тем, что мало используемый товар все равно ставится один артикул на один палет).

В завершении некоторые тонкости реализации.

- Ежедневный пересчет классов для товаров у нас сделан автоматически на ежедневной основе. Раз в сутки и по данным о ближайшем использовании (для нас это на два дня). Большинство артикулов «осядут» в своих зонах, меньшая часть будет «переезжать» из зоны в зону исходя из ближайшей потребности.

- Зонирование мы сделаем сами, вручную, исходя из конкретной конфигурации склада. С учетом того, чтобы зона А была не только близко расположена, но также имела множество подъездов, поскольку в ней будет самый большой трафик движения. Практически нужно сделать так, чтобы при въезде на склад водитель мог сориентироваться и выбрать тот стеллаж нужной зоны, где не работает другая техника. И чтобы проезды в другие зоны не проходили через самые нагруженные места.

- Менять границы зон следует в крайних случаях, поскольку водитель не сможет оперативно разобраться, что вчера зона А заканчивалась в одном месте склада, а сегодня она проходит по другому.

- Визуальную разметку зон мы сделаем на полу краской «А/В» и «В/С» по границам зон. Так нагляднее.

- Важно вести системные ограничения на изменения конечного адреса постановки на складе. Какой смысл делать склад, если водители будут ставить паллеты как захотят. Водители штабелеров обязаны сканировать адрес стеллажа при завершении задания, и если зоны не совпадают, система запретит это сделать.

Как только смогу, я расскажу здесь об итогах внедрения АВС-анализа на складе. Сколько километров проезжала техника до внедрения АВС-анализа, и сколько после.

Всем спасибо и готов ответить на вопросы.

Годится для паллетного отбора. Правильно-ли я понял, что система не умеет группировать адресные ячейки в зоны, привязывать товар к зонам, автоматически выдавать задания на размещения в зависимости от товара? Не очень подходит для товаров, имеющих сезонный характер и "короткий период жизни"

Демонстрация расхождения размещения товара по ABC

Годится в первую очередь для работы с паллетами. Возможно и с штучным товаром. Но тогда склад придется разделить на различные области - зоны АВС для паллет, и зоны АВС для вскрытых коробов. Нам понадобилось только паллетное хранение.

Предложенная система автоматически расчитывает размер зон АВС и присваивает каждому адресу принадлежность зоне в соответствии с приоритетом. Приоритет задается адресам в зависимости от близости к въезду на склад. Смотрите, если товаров класса А по планам ближайшего использования набирается на, скажем, 600 паллет, то адресам с 1 по 600 будет присвоено значение зоны А. Так же для зон В и С, с той лишь разницей, что зона С займет все оставшиеся на складе места после А и В. Но мы от автоматического пересчета адресов по зонам отказались, чтобы не путать водителей (об этом сказано в аппендиксе, т.н. "тонкости реализации").

Соответственно, говорить о привязке товара к зонам АВС не совсем корректно. Система привязывает товар к классам АВС, а адреса - к зонам АВС. И когда товар поступает в зону приемки, система смотрит, какому классу принадлежит товар (например, В) и выдает задание на размещение в соответствующую зону (в зону В). Внутри зоны выбор конкретного места зависит от приоритетов - среди всех свободных мест сначала выбирается ближайшее ко входу, затем слева-направо (например), затем - снизу вверх.

Именно для учета сезонного или кратковременного спроса мы и сделали расчет на основании планов на ближайшие два дня (срок планирования может быть и другим). В результате, те товары, на которые спрос будет завтра, сегодня система расположит поближе (в зону А, например). Но начиная с завтрашнего дня станет располагать этот товар все дальше. Мы чуть заранее начинаем ставить тот товар поближе, что нам понадобится завтра.

Из приведенного примера (скриншота) я увидел, что Вы пользуетесь статической привязкой товара к адресу места. Верно? Этот пример мне не очень понятен. Поясните, пожалуйста.

Да, статическая привязка к месту. Анализ делается с тем, чтобы сделать корректировку подобной привязки. Аналитика на скриншоте для зоны штучного отбора. Товар размещается в полочных конструкциях, это как в библиотеке хранятся книги. Книги сверху, снизу и в глубине ряда отобрать затруднительней. Вы же понимаете, у каждого склада своя ситуация. Скриншот демонстрирует несложный инструмент автоматизации аналитики ABC размещения.