Управление цепями поставок автомобилей и запчастей в России: российская действительность и мировой опыт

Вы здесь

Экономический спад и кризисные явления в российской экономике сегодня предъявляют повышенные требования к эффективности логистики в целом и к уровню компетенций логистических провайдеров.

Современный российский рынок транспортно-логистических услуг характеризуется большой фрагментированностью.

На нем работает около 3,8 тыс. компаний[1], предоставляющих транспортно-экспедиторские услуги (компании, зарегистрированные на территории РФ, включая их филиалы в регионах), в том числе 2,8 тыс. перевозчиков и 1 тыс. экспедиторов (операторов или агентов).

Согласно принятой классификации логистической деятельности и эволюции ее развития, на современном этапе выделяют пять уровней логистического управления.

На первом уровне находятся 1PL-провайдеры. Вся логистика предприятия планируется и осуществляется самим грузовладельцем, владеющим к тому же собственными транспортными активами. Данная технология инсорсинга сформировалась в 1970-1980-х годах. Несмотря на то, что в развитых западных странах данная технология сегодня признана устаревшей и практически не используется, в России многие предприятия продолжают по ней работать.

На втором уровне находятся 2PL-операторы. Предприятие само выполняет часть логистических функций, таких как планирование, складирование, формирование цепи поставок. Привлекает транспорт сторонних организаций, т.е. как подрядная фирма с ограниченным набором функций, использующая транспортный парк для предоставления услуг.

На третьем уровне – 3PL-провайдер, предоставляющий комплексный логистический аутсорсинг, где грузовладелец сам не занимается внешней логистикой. 3PL-провайдеры -высококвалифицированные логистические провайдеры с широким спектром услуг, объединяющие несколько логистических функций. На данном уровне логистический оператор еще не интегрирован в хозяйственную деятельность клиента, является подрядчиком по доставке грузов, таможенному оформлению, складированию, но не участвует в планировании всей логистической цепочки предприятия.

Четвертый уровень логистического сервиса занимает 4PL-провайдер, предлагающий интегрированный логистический аутсорсинг. На данном уровне компания-производитель привлекает логистического аутсорсера не только для выполнения функции комплексной транспортной и иной логистики, но и предлагает задачи по проектированию и планированию цепей поставок, а также управляет логистическими бизнес-процессами на предприятии. По сути 4PL-провайдер является организатором всей логистической цепи предприятия, сочетая функции консалтинговой компании, менеджмента логистических бизнес-процессов и 3PL-провайдера. Основная ценность 4PL-провайдера для клиента заключается в предоставлении оптимальных решений для клиента за счет высокого уровня своих профессиональных компетенций и привлечения к сотрудничеству надежных и квалифицированных подрядчиков – 3PL-провайдеров. Преимущества 4PL-подхода – в оптимизации затрат фирмы и увеличении эффективности за счет сокращения операционных затрат, трудовых ресурсов, оборотного и основного капитала[2]. Минимизация складских запасов, сокращение затрат на логистические ресурсы способствует сокращению цикла «заказ-деньги».

Глобализация и возрастающие запросы потребителей заставляют компании искать новые способы повышения конкурентоспособности, расширяя свое присутствие на мировом рынке, в том числе за счет внедрения современных логистических подходов. Многие транснациональные корпорации пользуются услугами 4PL-провайдеров в своей деятельности.

Пятый уровень – 5PL-провайдеры, оказывают весь комплекс услуг за счет глобального информационно-технологического пространства. Это виртуальный логистический аутсорсер, у которого собрана вся информация о логистических возможностях участников рынка и одновременно высокотехнологичный IT-продукт, позволяющий строить оптимальные логистические цепочки. 5PL-провайдеры используют Интернет как единую виртуальную площадку для выполнения полного спектра логистических задач. Сегодня электронная коммерция во многом формирует запрос на услуги 5PL-провайдеров.

Сложность логистических задач, с которой сталкиваются предприятия сектора автомобилестроения, заставляет их обращаться за решением этих задач к логистическим операторам не ниже 3PL.

Автомобилестроение как отрасль в принципе имеет достаточно неоднородный и комплексный характер. Поэтому и технологии цепей поставок, которые обслуживают эту отрасль, также характеризуются неоднородностью и комплексностью.

Производители структурно сложных компонентов (узлов, агрегатов) – OEM (Original Equipment Manufacturer) поставляют свою продукцию на сборочные предприятия, выпускающие автомобили. Из готовых узлов и компонентов сборочное предприятие сваривает, окрашивает, собирает и получает готовый автомобиль. При этом основным разработчиком всех деталей и узлов является, как правило, ОЕМ (OEM-производитель или OEM-поставщик). Он сам контролирует качество, сроки и количество деталей и узлов, поставляемых в свою очередь его собственными поставщиками.

Важным фактором, влияющим на стоимость логистики и на конечную себестоимость продукции автомобилестроительной отрасли, является локализация производства. Анализ рынка, проведенный в 2010 г. Boston Consulting Group (BCG), свидетельствует о том, что автомобилестроительные предприятия, производящие продукцию в России имеют затраты в 15-20%, что объясняется частично факторными затратами, более высокими затратами на качество, но в большей степени малыми масштабами производства[3]. С того времени локализованные операции значительно увеличились в масштабе.

В течение 2011-2012 годов локализованные в России международные автопроизводители, такие как BMW, Ford, General Motors, Hyundai/Kia Motors, Mazda, PSA Peugeot Citroen/Mitsubishi Motors, Renault-Nissan, Toyota, Volkswagen/Audi объявили об обновлении и увеличении производства. Поскольку отечественные автопроизводители также заявили об увеличении объемов производства в указанный период, общее увеличение объемов производства составит примерно 3.3 миллиона единиц в год к 2016 г. Из этого объема 50% будет произведено совершенно новыми производственными предприятиями.

В 2012 году на рынке был зафиксирован новый тренд: в первый раз доля автомобилей, произведенных локализованными международными производителями, достигла на российском рынке больше (40%), чем импорт (36%) или российские бренды (24%). В 2005 году доля автомобилей, произведенных локализованными международными производителями, была только 7%. При этом, согласно исследованию BCG, некоторые локализованные модели и совмещенные платформы, такие как Hyundai Solaris/Kia Rio, Ford Focus, Renault Logan/Dacia Sandero, Opel Astra/Chevrolet Cruze и VW Polo – достигли высоких рейтингов потребительских предпочтений.

Как в Западной Европе, так и в России, автомобильная промышленность значительно влияет на деятельность ее поставщиков и на организацию логистических процессов. На складах автозапчастей используются особые системы обеспечения внутренних потребностей автомобилестроительных предприятий, среди которых наиболее широкое распространение получили решения, основанные на логистических концепциях «точно в срок» (just in time) и «точно одно за другим» (just in sequence). Основная идея этих концепций заключается в том, чтобы обеспечить доставку точно в указанный срок необходимого количества запасных частей, материалов и заготовок на производство, сборку и реализацию согласно расписанию предприятий. Практическая реализация этих концепций предполагает, что запасов, которые замораживают денежные средства, не требуется и все поставки идут на конвейер строго в тот момент, когда это необходимо. Такая логистика оптимальна для производителей.

Автомобильная промышленность стран Западной Европы характеризуется тем, что автопроизводители уходят от изготовления крупных деталей, таких как пластмассовые панели для автомобилей, не хранят и не доставляют их на большие расстояния. Европейские автопроизводители делегируют производство данной продукции и доставку до сборочного предприятия своим поставщикам.

Российские заводы европейских автопроизводителей, занятые сборкой завезенных из-за рубежа комплектов, пока не оказывают такого большого влияния на систему поставки автозапчастей, существующую у поставщиков. Поэтому требования к ней ниже, чем в странах Западной Европы.

Отличительная особенность логистики закупок европейских автопроизводителей – наличие точного планирования. В России процесс планирования краткосрочный, такой детализации поставок пока нет. Практически у каждого автопроизводителя есть склад, на котором хранится определенный запас комплектующих. Очевидно, это связано с нерегулярностью поставок. Например, в Германии автопроизводители дают своим контрагентам прогноз на поставки со складов за 6 месяцев до их начала, за 3 месяца его детализируют и за месяц расписывают по дням, что и когда должно быть получено. В России европейскую модель логистики только начинают внедрять.

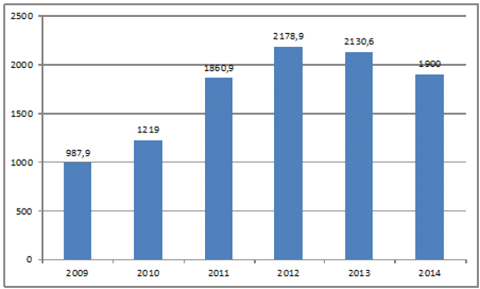

Сегодня наблюдается рост объема продаж иномарок в России (рис.1).

Рис.1. Динамика изменения объема продаж новых иномарок в России 2009-2014г., тыс. штук. Источник: www.autostat.ru

Увеличение продаж новых автомобилей неизбежно ведет к увеличению продаж автомобильных запасных частей. С одной стороны, компании, производящие новые автомобили, обязаны обеспечить возможность их правильной эксплуатации и своевременного ремонта, а для этого необходимо иметь в наличии оригинальные запасные части и расходные материалы. Автовладелец, как конечный потребитель, заинтересован в том, чтобы иметь возможность как можно быстрее отремонтировать свой автомобиль. И зачастую, выбирая марку автомобиля, он руководствуется, помимо прочего, наличием и доступностью автозапчастей. С другой стороны, продажа автомобильных запасных частей сама по себе является очень выгодным бизнесом, приносящим доход, сопоставимый с доходом от продажи самих автомобилей.

Одновременно с приростом продаж новых автомобилей иностранного производства, бурно развивается производство иномарок российской сборки. В большинстве случаев иномарки, выпускающиеся в России, собираются из узлов и агрегатов, импортируемых из-за рубежа, а не из комплектующих, производящихся локально. Следовательно, для их ремонта и замены в процессе послепродажной эксплуатации так же, как и для иномарок иностранного производства, потребуются импортные запасные части.

Следует отметить, что российский рынок автомобильных запчастей и комплектующих снабжается по четырем принципиально различным и независимым каналам:

- официальная дистрибуторская сеть транснациональной корпорации – производителя автомобилей;

- официальная дистрибуторская сеть производителя или поставщика автозапчастей;

- самостоятельные (не всегда официальные) импортные закупки автодилерами запчастей за рубежом;

- так называемые «разборки»

Первый канал снабжения переживает в последние годы бурное развитие, с каждым годом все более уверенно вытесняет с рынка остальные. Он ориентирован исключительно на официальный рынок автозапчастей. Главным потребителем здесь выступают автосервисы авторизованных дилеров.

Второй канал используют компании, специализирующиеся именно на производстве автомобильных узлов и агрегатов, таких как аккумуляторные батареи, сцепления, тормозные колодки, свечи зажигания, электролампы, щетки стеклоочистителей, колесные диски, покрышки, системы навигации, комплектующие аудиосистем, автомасла и т.п. Эти изделия, как правило, не привязаны к конкретной марке или модели автомобиля. Они имеют универсальное применение в автомобилях различных производителей, главное, чтобы подходили по типоразмеру и прочим техническим характеристикам. Иногда это абсолютно идентичные изделия, что и применяются самими компаниями – производителями автомобилей. Иногда это аналогичные изделия, ничуть по своим качествам не уступающие оригинальным запчастям. Но иногда это могут быть и низкокачественные подделки. По этому каналу снабжаются магазины автозапчастей, а главным потребителем выступают непосредственно автолюбители, выбирающие и приобретающие автозапчасти на свой страх и риск.

Третий канал еще лет 15 назад был практически единственным в нашей стране. Автосервисы, занимающиеся ремонтом иномарок, как не имеющие статуса официального дилера, так и получившие такой статус, были вынуждены закупать автозапчасти, как оригинальные так и контрафактные, за рубежом. Это происходило из-за того, что иномарки уже импортировались в Россию по различным каналам, а системы поставок автозапчастей еще не существовало. У некоторых компаний – производителей автомобилей до сих пор нет системы снабжения своих авторизованных автодилеров в России, и не авторизованные дилеры вынуждены самостоятельно импортировать их из-за рубежа либо закупать в России у неофициальных поставщиков.

Четвертый канал, или так называемые «разборки» - неофициальный канал поставки на местный рынок автозапчастей, бывших в употреблении. Вне зависимости от степени износа установка таких запчастей осуществляется вне авторизованных автосервисов и исключительно на риск самого автовладельца. Однако, для ряда моделей иномарок, особенно уже давно снятых с производства, этот канал является единственно возможным.

В последние годы руководство транснациональных корпораций – производителей автомобилей все более решительно встает на путь развертывания собственных дистрибуторских сетей в России, обязывая своих авторизованных дилеров закупать запчасти исключительно через них. Таким образом, первый канал снабжения все более вытесняет с российского рынка остальные каналы. Ниже мы более подробно рассмотрим функционирование этого канала.

У большинства транснациональных автомобилестроительных корпораций подразделения, обеспечивающие дистрибуцию автозапчастей, являются самостоятельными и организационно, административно и финансово отделены от подразделений, обеспечивающих дистрибуцию новых автомобилей. Таким образом логистическая цепочка поставок автозапчастей существует независимо от логистической цепочки поставок новых автомобилей и параллельно с ней. При этом лишь некоторые звенья этих цепочек, а точнее, некоторые участники обоих логистических процессов совпадают.

Рассмотрим цепочку поставок новых автомобилей иностранного производства. Производитель автомобилей производит комплектующие на своих собственных заводах или закупает их у сторонних поставщиков. Морским, железнодорожным, автомобильным транспортом комплектующие доставляются на сборочное производство. За это звено цепочки отвечают логистические операторы. Следующий этап – процесс производства, включающий в себя сборку готового автомобиля. После этого осуществляется перевозка новых автомобилей на специальных судах, грузовых автомобилях или железнодорожных вагонах. Далее осуществляется таможенное оформление. В нем участвуют: таможенные органы (со стороны государства), логистический оператор – склад временного хранения и логистический оператор – таможенный брокер. Следует отметить, что таможенный контроль и таможенное оформление автомобилей возможны исключительно на специализированных таможнях. После таможенного оформления производится доставка на склад (полощадку) автодилера. Это звено цепочки также ложится на логистического оператора. Что касается склада автодилера – это может быть централизованный склад (площадка) у автодилера, имеющего несколько автосалонов в одном крупном населенном пункте, таком как Москва или Санкт-Петербург, или же непосредственно площадка автосалона. И наконец, последнее звено цепочки – продажа конечному потребителю.

Производство автомобилей для конкретного рынка, особенно для активно развивающегося российского рынка, планируется производителем в соответствии со степенью агрессивности сбытовой стратегии для данного рынка – производитель навязывает локальному рынку определенный спектр моделей и модификаций, не ориентируется на имеющийся спрос, а самостоятельно формирует его.

Для реализации в определенной стране могут быть предназначены только модели, адаптированные к местным условиям и сертифицированные для продаж на местном рынке. Кроме того, все поставляемые модели и модификации должны быть поддержаны поставщиками запасных частей, следовательно, расширение экспортируемого в страну модельного ряда автомобилей неизбежно влечет за собой необходимость увеличения номенклатуры запасных частей и общую стоимость их товарных запасов. Следовательно, автопроизводителю приходится сознательно ограничивать номенклатуру и объемы поставок в первую очередь, на такие специфические в экономическом, географическом и климатическом отношении рынки, как российский. Зачастую производитель намеренно квотирует поставки автомобилей в ту или иную страну как по количеству, так и по номенклатуре, по различным причинам оставляя часть спроса неудовлетворенной.

Как уже отмечалось, цепочка поставок автомобильных запчастей имеет некоторые отличия от цепочки поставок автомобилей, описанной выше. Производитель автомобилей производит запасные части и расходные материалы на своих заводах или закупает их у поставщиков (за пределами России). Запчасти и расходные материалы при помощи логистического оператора поступают в главный дистрибуционный центр (ГДЦ) транснациональной автомобилестроительной корпорации.

На таких ГДЦ хранится практически вся номенклатура автозапчастей для полного модельного ряда автомобилей данного производителя, как поставляемых на обслуживаемую территорию в настоящее время, так и уже снятых с производства некоторое время (5-7 лет) назад.

Как правило, создается один ГДЦ на континент. Например, единственный ГДЦ в Европе может обслуживать всех автодилеров во всех странах Европы запасными частями ко всем моделям автомобилей данного производителя, продаваемым на европейском рынке. Соответственно, ГДЦ представляет собой очень крупный складской комплекс общей площадью хранения около 200 тыс. м2. Складской комплекс, как правило, состоит из нескольких крупных складских зданий класса А, специализирующихся на хранении автозапчастей различного типа, с развитой инфраструктурой: транспортными, пешеходными, энергетическими и информационными коммуникациями.

ГДЦ может принадлежать как транснациональной автомобилестроительной корпорации, так и крупному логистическому оператору. Из ГДЦ автозапчасти отгружаются в контейнеры или в автотрейлеры и с помощью экспедиторских компаний пересылаются в региональные дистрибуционные центры (РДЦ). РДЦ обслуживают всех автодилеров определенной марки, действующих в определенном регионе.

Под регионом в данном случае понимается достаточно обширное территориально-административное образование. В Западной или Центральной Европе в состав такого региона входит несколько государств, расположенных рядом, например Франция, Бельгия, Нидерланды, Люксембург входят в один регион; Польша, Чехия, Словакия, Венгрия – в другой; страны Скандинавии – в третий и т.д.

Разумеется, в объединенной Европе, где имеется общее экономическое и таможенное пространство, государственная принадлежность дилера не играет существенной роли при определении маршрута доставки. Россия же не может входить в один регион с другими странами Европы и вынуждена иметь свой собственный РДЦ (или даже несколько РДЦ).

Для этого есть свои причины:

- политическая, состоит в том, что Российская Федерация имеет свое собственное таможенное законодательство, значительно более строгое, чем в странах объединенной Европы;

- географическая, состоит в том, что Россия занимает крупнейшую в мире территорию и расстояния, превосходящие европейские в несколько раз.

Из этих причин важнейшей является, безусловно, политическая. Таможенное оформление импорта в Россию является достаточно сложной процедурой, а реэкспорт практически не применяется в промышленных масштабах. Следовательно, снабжать автозапчастями из РДЦ, расположенного в Московской области, автодилеров Финляндии или стран Балтии, практически невозможно, несмотря на относительно небольшие расстояния. Разумеется, в рамках Таможенного союза ЕАЭС, данная бизнес модель вполне приемлема.

Если рассматривать российские РДЦ, то автозапчасти должны пройти обязательное таможенное оформление, прежде чем попадут на них. Причем оформление запчастей производится на неакцизных таможенных постах, а оформление автомобилей – на акцизных таможенных постах. Здесь в цепочку поставок включаются такие звенья, как оператор склада временного хранения (СВХ) и таможенный брокер. Эти роли исполняются либо одним и тем же, либо двумя различными логистическими операторами.

Как уже было сказано выше, РДЦ обслуживают значительное количество автодилеров на определенной территории. Это количество варьируется от 30 до 200 для различных автомобилестроительных компаний в зависимости от сбытовой политики, объемов продаж и продолжительности присутствия данного производителя на российском рынке. Процессами в региональном дистрибуционном центре в Европе управляет либо сам автомобилестроитель, либо привлеченный им логистический (складской) оператор. Анализ деятельности крупных международных автомобилестроительных компаний в России показывает, что в России наиболее распространен второй вариант.

Из РДЦ автозапчасти при помощи логистических компаний доставляются к дилерам. При этом используются практически все виды грузового транспорта: автомобильный, железнодорожный и авиационный. Выбор вида транспорта осуществляется в зависимости от расстояния, объемно-весовых характеристик груза и степени срочности заказа. У автодилера поставка с автозапчастями поступает не в автосалон, а в автосервис, точнее на склад автосервиса. Этот склад может быть как централизованный, общий для всех автосервисов данного автодилера, расположенных в данном населенном пункте, так и обособленный, расположенный непосредственно в автосервисе. Как правило, автосервисы расположены в непосредственной близости от автосалонов одного автодилера. И наконец, в автосервисе запасная часть устанавливается на ремонтируемый или обслуживаемый автомобиль, на чем цепочка поставок автозапчастей завершается.

Практика показывает, что российские автодилеры предпочитают не держать на складах своих автосервисов значительные запасы автозапчастей, опасаясь неликвидов. В то же время, если сравнивать количество запасов на складе российского и западного автодилера, количество запасов у российского автодилера будет больше, поскольку в силу больших расстояний и неразвитости транспортной инфраструктуры в России не всегда возможна оперативная доставка нужных запчастей от дистрибуционного центра импортера.

Таким образом, общими в обеих цепочках поставок являются, как правило, только такие звенья как завод-производитель комплектующих и автодилер. Разумеется, могут иногда совпадать и логистические операторы, но далеко не всегда это так. Для перевозки автомобилей и запчастей используются транспортные средства различного типа.

Еще одним отличием в цепочках поставок автомобилей и автозапчастей является наличие в логистике автозапчастей дополнительных ответвлений. Экономические соображения заставляют производителей автомобилей использовать по мере возможностей автозапчасти, производимые локально, т.к. нет смысла тратить значительные средства на доставку запчастей из-за рубежа, в то время как их можно производить на месте (только в случае обеспечения соответствующего качества локализованного производства). Кроме того, в таком случае отпадает необходимость производить таможенное оформление и выплачивать пошлины за товары, произведенные локально. Например, в России производятся некоторые виды автостекол, резиновые изделия (коврики, брызговики) и т.п. И именно на РДЦ поток автозапчастей, производимых локально, вливается в основной поток поставок из-за рубежа.

Роль РДЦ в поставках автозапчастей.

Региональные дистрибуционные центры автозапчастей решают две основные задачи:

- хранение значительного товарного запаса;

- отгрузка (отложенная на время хранения или непосредственная) автозапчастей для дальнейшей дистрибуции непосредственно автодилерам.

Кроме того, РДЦ решают ряд дополнительных задач, таких как:

- обработка возвратных поставок;

- проверка качества товаров;

- перекомплектация;

- выполнение отдельных функций автосервиса.

Обычно на РДЦ хранится не вся номенклатура автозапчастей, а только наиболее востребованные запчасти. Критерии, определяющие, должна ли та или иная запчасть храниться на РДЦ, разные у различных автомобилестроительных корпораций.

Большинство из них руководствуется принципом Парето, исходя из того, что на 20% номенклатурных наименований приходится 80% спроса, целесообразно хранить на РДЦ в первую очередь запчасти, входящие именно в эти 20%.

Другие автомобилестроители руководствуются задачей непрерывности снабжения и быстротой оказания сервиса. Они хранят на РДЦ каждое номенклатурное наименование, которое заказывается в течение года хотя бы более 1 раза. Как правило, на российских РДЦ различных автомобилестроителей хранится от 14000 до 30000 наименований автозапчастей и комплектующих.

Если соотнести эти цифры с 80000-150000 наименований, обычно хранящихся на ГДЦ и представляющих полный спектр автозапчастей, получится приблизительно 17-23%, что подтверждает практическую применимость принципа Парето к логистике автозапчастей.

Различаются и взгляды различных автомобилестроительных корпораций на глубину товарного запаса, хранящегося на РДЦ. В среднем, нормой считается хранение 2-3 месячных запасов каждого наименования. Если у какой-либо запчасти норма расхода менее 1 штуки в 3 месяца, то в таком случае на РДЦ хранится 1-2 штуки. В зависимости от применяемых тем или иным автомобилестроителем нормативов номенклатуры РДЦ и глубины товарных запасов, а также возможностей имеющейся в России складской инфраструктуры, их РДЦ в России представляет собой складской комплекс площадью от 5000 до 30000 м2 (с учетом того, что используются склады класса В и выше).

Следует отметить основные количественные параметры дистрибуционной деятельности среднестатистического российского РДЦ: еженедельно он отгружает от 1 до 5 исходящих поставок в адрес каждого от 20 до 200 автосервисов. Количество исходящих поставок в адрес одного дилера варьируется от 0,2 до 2 в день, объемы – от 1 до 1000 номенклатурных позиций в одной поставке.

Обработка возвратных поставок на российских РДЦ сводится в основном к обработке поставок от автодилеров на РДЦ.

Проверка качества товаров на РДЦ выполняется как в процессе приемки товаров на склад, так и при отгрузке дилеру. Кроме того, может применяться контроль качества товаров в процессе хранения, как в тех случаях, когда с товарами производятся какие-либо внутрискладские технологические операции, в результате которых автозапчасти могли бы быть повреждены, так и из профилактических соображений – в отношении товаров, находящихся на длительном хранении, т.к. необходимо исключить порчу товара.

Перекомплектация – это дополнительный вид сервиса, который оказывают некоторые РДЦ. Применяется при отзыве отдельных комплектующих, входящих в состав узлов и агрегатов.

РДЦ может выполнять и отдельные функции автосервиса. Например, на РДЦ может производиться шиномонтаж: из хранящихся на складе колесных дисков, покрышек и ниппелей собирается, накачивается и балансируется колесо. В дальнейшем колеса в сборе могут отправляться непосредственно автодилерам или оставаться на хранение в РДЦ. В обоих случаях сокращаются логистические издержки, т.к. колеса в сборе и при транспортировке и при хранении занимают почти вдвое меньше места, чем их компоненты. Регулярная отгрузка запчастей для дальнейшей дистрибуции внутри дилерской сети является важнейшей задачей РДЦ.

Оперативное взаимодействие между производителем, складом и поставщиком происходит с помощью системы электронного обмена данными (Electronic Data Interchange). При поставках информация, содержащаяся в штрих-кодах на бумажных носителях, должна дублироваться. Например, в Германии существует такой стандарт как VDA (Verband der Deutschen Automobilindustrie). Это специальный стандарт этикетки для автомобильной промышленности, который должны использовать все поставщики, чтобы успешно работать с производителем. В нем точно расписано, какие штрих-коды должны быть нанесены и какая информация в них должна содержаться. Немецкий опыт показывает, что вопросами, касающимися стандартизации, занимаются объединения автопроизводителей и автомобильной промышленности. В ходе обсуждений утверждаются сначала минимальные нормативы, а потом рассматриваются дополнительные требования, в рамках которых каждое предприятие может менять что-то самостоятельно.

Специфика российской автомобильной промышленности (и как следствие автомобильной логистики) заключается в том, что в России глубина процесса производства автомобилей значительно больше, чем в странах Западной Европы, где он сокращен до минимума. Это связано с тем, что большое количество комплектующих производится непосредственно автопроизводителями России.

Важным фактором является интеграция логистических концепций в систему управления складом (Warehouse Management System, WMS). В WMS должны быть отражены все требования к хранению автозапчастей. Эта система занимается размещением большой номенклатуры товаров. Необходимо создать полную базу данных по всем весовым и другим характеристикам изделий, чтобы поддерживать работу WMS-системы. Но здесь возникает вопрос: как отобразить в ней требуемые параметры хранения автозапчастей? Многие WMS-системы работают только с объемными параметрами единиц хранения, что не позволяет учитывать их физические габариты. По этой причине не всегда можно определить, поместится ли та или иная деталь в ячейку хранения. Обычно стандартный подход WMS-системы всегда корректируется человеком, который может выбрать ту или иную ячейку, изменить ее конфигурацию и т.д.

На складе автозапчастей есть товары с определенным жизненным циклом, который необходимо отслеживать. Это позволяет через 25 лет, например, купить оригинальную запчасть для определенного автомобиля.

Есть еще ряд специфических моментов, характерных для складирования в автомобильной промышленности. Во-первых, вплоть до поставки компонентов на конвейер необходимо отслеживать всю логистическую цепь в обратном направлении, как это сейчас и делают в странах Западной Европы. Это надо для того, чтобы знать, где и когда изготовлена та или иная автозапчасть, и тогда при возникновении проблемы можно точно определить причину ее возникновения и оперативно выправить ситуацию.

Другим важным моментом, который следует учитывать, является обращаемость изделий. Дело в том, что та часть деталей, которая идет на aftermarket, т.е. на вторичный рынок, должна храниться долго, а у другой поступающей на конвейер, напротив, короткий срок складирования. Если все спланировано точно, то у запчасти, предназначенной для сборки автомобилей, в принципе очень большая оборачиваемость: она находится на складе только то время, которое надо затратить на таможенное оформление в России. Продукцию могут оформлять и два часа, и два дня, поэтому на случай задержки необходимо иметь определенный запас на складе. Логика поставщика заключается в том, чтобы на каждом этапе логистической цепочки хранить только то, что требуется в данный момент. Она кардинально отличается от того, что было раньше, когда все, что произведено, сначала поступало на склад и лишь после этого к клиенту.

Приведенный анализ логистических цепей в сфере автомобильной промышленности свидетельствует о том, что автомобилестроительные корпорации и производители автозапчастей представляют собой одну из наиболее интересных и комплексных областей логистики и в ближайшее время конкуренция между логистическими провайдерами за обслуживание этих товарных потоков будет усиливаться.

[1] По данным РБК Research.

[2] Дыбская В.В., Зайцев Е.И., Сергеев В.И., Стерлигова А.Н. Логистика. Интеграция и оптимизация логистических бизнес-процессов в цепях поставок / Под ред. проф. В.И. Сергеева. М.: Эксмо, 2008.

[3] BCG. Transforming Russia’s Auto Industry: from Recovery to Competitiveness. Vladislav Boutenko, Ewald Kreid, Nikolaus Lang, Stefan Mauerer. July 2013.

- 14631 просмотр